Dieser Blogbeitrag befasst sich mit dem Konzeptentwurf der Kinematik einer Kurbelschwinge und deren Optimierung in Bezug auf die Performance, Schwenkwinkel sowie Zeitratio. Ich werde eine Vorgehensweise vorstellen, welche es mir ermöglicht, schnell und kostengünstig zu einem optimalen Konzeptentwurf einer Kurbelschwinge zu kommen.

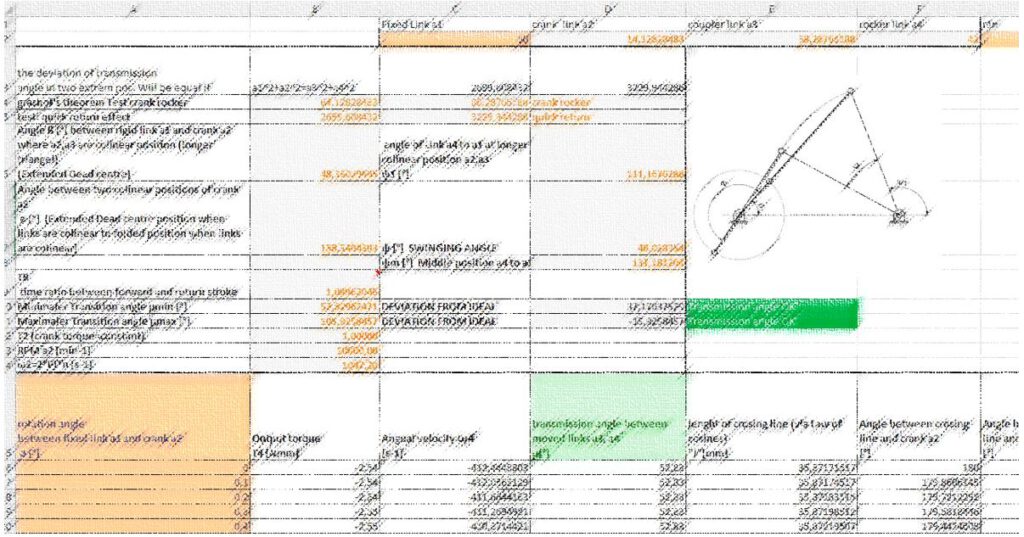

Mit einem von mir entwickelten Excel-Tool kann man eine kinematische Analyse (Vorwärtskinematik) einer Kurbelschwinge durchführen. Durch Eingabe von Gliedlängen in das Tool können der Übertragungswinkel sowie andere Parameter berechnet und ausgewertet werden. So kann man bei der Konstruktion eines solchen Viergelenkgetriebe schon in der Konzeptphase bei der Suche nach einer optimalen Lösung Zeit und Aufwand sparen. Der Bestimmung der Gelenkkräfte und des Antriebsmomentes bei gegebener äußerer Belastung steht dann nichts mehr im Weg.

Was ist eine Kurbelschwinge?

In der Konstruktionspraxis kommt es oft vor, dass eine rotatorische Bewegung in eine schwingende Bewegung umgewandelt werden soll. In der Industrie findet insbesondere das Viergelenkgetriebe (engl. four bar mechanismus) eine breite Anwendung. Sehr häufig kommt es in der speziellen Form als Kurbelschwinge (engl. crank rocker) zum Einsatz. Die Kurbelschwinge transferiert die rotatorische Bewegung der Kurbel (engl. crank), welche in einem Gerät oft über einen Elektromotor mit konstanter Geschwindigkeit angetrieben wird, in die schwingende Bewegung der Schwinge (engl. rocker).

Als typischer Beispiel für die Anwendung der Kurbelschwinge sind Scheibenwischer, oszillierender Ventilator, diverse Bodenreinigungsgeräte oder oszillierende Säge. Die Anwendungsvielfalt ist breit.

Bei der Auslegung und Konstruktion eines Mechanismus, der eine rotatorische Bewegung in eine schwingende Bewegung umwandelt, ergeben sich für den Konstruktionsingenieur mehrere Herausforderungen gleichzeitig. Wenn man die üblichen Randbedingungen wie Bauraumrandbedingungen, Schwenkwinkel und Kosten außen vor lässt, ist insbesondere die Performance des Viergelenkmechanismus die größte Herausforderung, mit der man sich befassen muss.

Performance und Lagerkräfte

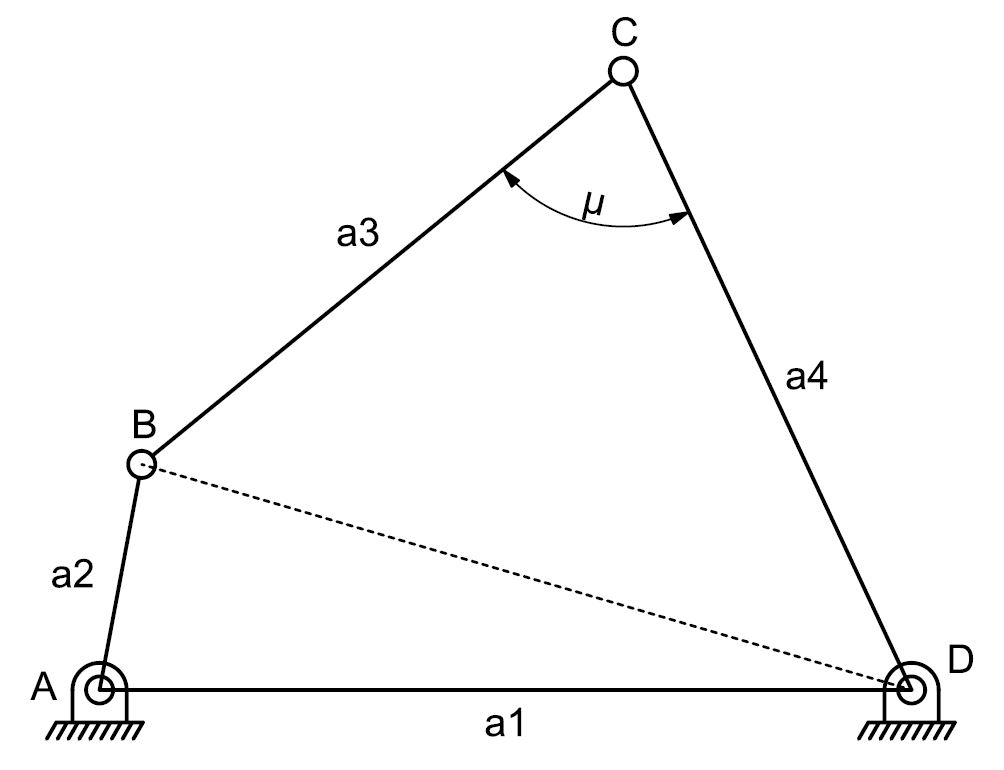

Unter der Performance des Mechanismus verstehen wir die effektive Übertragung von Bewegung und Kraft vom Eingangsglied zum Ausgangsglied. Die auf die Glieder wirkenden Kräfte haben immer zwei Komponenten: die erste Komponente bewegt das betriebene Glied ( Tangentialkraft auf das Gelenk C), die zweite Komponente drückt auf das Lager und generiert keinen Drehmoment. Ein gut entworfener Mechanismus erzeugt bei einem konstanten Eingangsdrehmoment eine maximal mögliche Drehmomentabgabe, wobei die Lagerkräfte dabei minimal sind.

Bei dem Konzeptentwurf der Kinematik zwecks der Übertragung des Drehmoments von Punkt A auf Punkt D ist es also wichtig, den Übertragungswinkel zwischen den Gliedern a3 und a4 möglichst nah am Optimum von 90° zu haben und damit einen optimalen Kraftanteil in den Drehmoment umzuwandeln. (siehe Bild 3.)

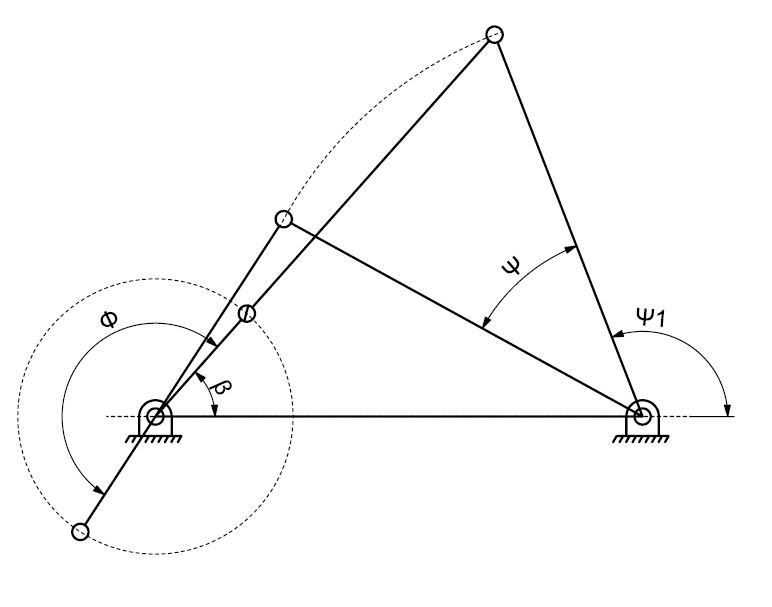

Der Übertragungswinkel variiert während einer Kurbelumdrehung und erreicht zwei Extremfälle und zwar dann, wenn der Kurbel „a2“ mit dem Gestell „a1“ kollinear sind (siehe Bild 4). In einem gut funktionierenden System sollte der Winkel zwischen der Schwinge „a4“ und dem Koppelglied „a3“ die erlaubte Abweichung vom Optimum nicht überschreiten. Laut herrschender Meinung sollte die Abweichung von Optimum nicht größer als 45° betragen. Sonst könnte es zur einer Klemmung der Kurbelschwinge kommen. Im dem von mir entwickelten Excel-Tool finden sich zwei Felder, die die Extremfälle des Übertragungswinkels berechnen und die Abweichung vom Optimum nach Gut oder Schlecht-Prinzip auswerten.

Dynamische Berechnung

Das dynamische Verhalten des Mechanismus kann man nicht vollständig über seine kinematischen Eigenschaften vorhersagen. Da die dynamischen Eigenschaften von der Masse und Trägheitsmomenten der starren Körper abhängig sind, können die Werte aus der dynamischen Analyse die statisch berechneten Werte um einiges überschreiten. Dennoch gilt die Faustregel, dass ein aus der kinematischen Sicht optimaler Mechanismus auch in seinem dynamischen Verhalten sich sehr wahrscheinlich gut verhalten wird. Eine dynamische Analyse mit einem leistungsstarken CAD- und Berechnungsprogramm ist aber empfehlenswert.

Vorstellung Excel-Tool

Die Wissenschaftler haben Methoden und Empfehlungen entwickelt, um den Crank Rocker Mechanismus aus kinematischer Sicht optimal auszulegen. Es wurden computerunterstütze Analysen über Millionen von Varianten durchgeführt und konkrete Empfehlungen für Getriebegliedlängenverhältnisse ausgearbeitet. Dennoch gelingt es nicht immer, den Empfehlungen der Studien zu folgen, auch weil in der Realität unterschiedliche Faktoren dies verhindern. Zum Beispiel wenn einige Getriebegliedlängen bauraumtechnisch vorgegeben sind und nur geringfügig geändert werden können. In solchen Fällen ist es sehr praktisch, einen Werkzeug zur schnellen Überprüfung der sich ergebenden kinematischen Parametern zur Hand zu haben, bevor kosten- und zeitintensive Analysen mit teuren Tools durchgeführt werden bzw. sich eine schlechte Auslegung erst bei Prototypen bemerkbar macht.

Mit meinem Berechnungstool werden alle wichtigen Kinematik-Parameter der Kurbelschwinge geprüft, berechnet und ausgewertet.

| Typtest 1 | Getriebetypfeststellung nach dem Grashof Satz |

| Typtest 2 | „quick return“ Effekt Feststellung |

| β [°] | Winkel zwischen dem Glied a1 und a2, wenn a2 und a3 kollinear sind |

| Φ [°] | Winkel zwischen zwei Kurbelpositionen am Totpunkt |

| TR | Zeitratio zwischen der Fort- und Rückbewegung |

| μmin [°] | Minimaler Übertragungswinkel |

| μmax [°] | Maximaler Übertragungswinkel |

| Ψ1 [°] | Winkel zwischen a4 und a1 in der ausgestreckten Totpunktlage |

| Ψ [°] | Schwenkwinkel |

| Ψm [°] | Mittlerer Schwenkwinkel |

| T4 [Nmm] | Drehmoment an der Ausgangswelle D |

| 90-μmax ; 90-μmin | Abweichung des Übertragungswinkels vom Idealwert |

Die Winkel werden mit Kosinusssatz berechnet. Für die Totpunktlage ist die Berechnung etwas einfacher, weil hier auf Grund von Kolinearität zwischen der Kurbel und der Koppel nur jeweils ein Dreieck zu berechnen ist. Das gleiche gilt für den maximalen und minimalen Übertragunswinkel.

Um den Drehmoment auf der Ausgangswelle bzw. das Übersetzungsverhältnis (engl. mechanical advantage) zu berechnen, müssen wir auch den Winkel zwischen dem Glied „a2“ und „a3“ kennen. Hier helfen wir uns mit der Aufteilung des Vierecks in zwei Dreiecke (siehe gestrichene Linie im Bild 3). So erhalten wir zwei Dreiecke, die dann auch mit dem Kosinussatz berechnet werden können.

Mit den Gleichungen für die Berechnung der jeweiligen Werte werde ich mich hier nicht befassen, hier verweise ich an den o.g. Kosinussatz. Die berechneten Werte im Excel werden über eine grafische Lösung bestätigt.

Für die Beurteilung des Mechanismus eignet sich neben dem Übertragungswinkel ebenso das Zeitverhältnis, welches das Verhältnis zwischen Fort- und Rückbewegung angibt. Laut Literatur sollte das Zeitverhältnis unter 1.2 liegen, während der Übertragungswinkel „μ“ zwischen 45° und 135° liegen sollte. Bei einem abweichenden Übertragungswinkel könnte es zur Klemmung der Kurbelschwinge kommen.

Vorgehensweise des Konzeptentwurfs

Die Berechnungen erfolgen automatisch. Zuerst wird nach dem Satz von Grashof überprüft, ob wir bei angegebenen Gliedlängen über Kurbelschwinge (crank rocker) sprechen können (weitere Optionen wären etwa Doppelkurbel, Doppelschwinge oder Parallelogram).

Das Tool eignet sich zum einen zur Bestimmung von maximal drei Gliedlängen (es wird angenommen, dass durch den Bauraum zumindest eine oder sogar zwei Gliedlängen vorgegeben werden, welche der Konstruktionsingenieur nicht verändern darf). Zum anderen kann bei gegebenen Gliedlängen und dem gewünschten Schwenkwinkel der Übertragungswinkel überprüft werden (der Konstrukteur kann entscheiden, ob die sich ergebenden Werte für die benötigte Funktion akzeptierbar sind). Zusätzlich berechnet das Tool das Zeitverhältnis zwischen Fort- und Rückbewegung der Schwinge bezogen auf eine Kurbelumdrehung. Es wird auch der sogenannte „quick return effect“ überprüft, d.h. ob der Mechanismus eine schnellere Rückbewegung macht als die Fortbewegung. Die Wünsche des Konstrukteurs können je nach Anwendungsfall des Viergelenkgetriebes unterschiedlich sein. Einige Geräte brauchen eine schnelle Rückbewegung (z.B. eine Stossmaschine), weil nur in der Fortbewegung gearbeitet wird, während andere Geräte wiederum eine möglichst gleiche Geschwindigkeit benötigen.

Zusätzlich werden auch die mittlere Position der Schwinge und ihre Extremlagen berechnet. Ebenso werden der Ausgangsdrehmoment und die Geschwindigkeit der Schwinge im Verlauf einer Kurbelumdrehung bestimmt.

Weitere Sheets der Excel-Mappe enthalten noch Motor- und Getriebeauswahl für die Eingangswelle der Kurbelschwinge sowie Diagramme, Vergleiche und Berechnungen von anderen Mechanismentypen für die gleiche Schwenkbewegung. Die Vorstellung würde aber den Rahmen für dieses Blogbeitrag springen, so dass hier nicht weiter darauf eingegangen wird.

Fazit.

Mit dem Excel-Tool in der Kombination mit der Nutzung von neuesten Forschungsergebnissen auf diesem Feld ist es möglich, schnell und kostengünstig ein gut funktionierendes Konzept der Kurbelschwinge mit nur wenigen Iterationen zu entwerfen. Ich bin in der Lage nicht nur eine kinematische Analyse als Ausgang für weitere Untersuchungen zu verfassen, sondern auch entsprechende CAD-Daten zu erstellen sowie eine dynamischen Analyse durchzuführen. So kann ich ein Gesamtpaket der Antriebskonzeptiongestaltung (von Motorauswahl über Getriebeauswahl, Kurbelschwingeoptimierung bis zum Lagerberechnung und dynamischer Analyse) kostengünstig anbieten.